ERP, RFID и промышленные роботы

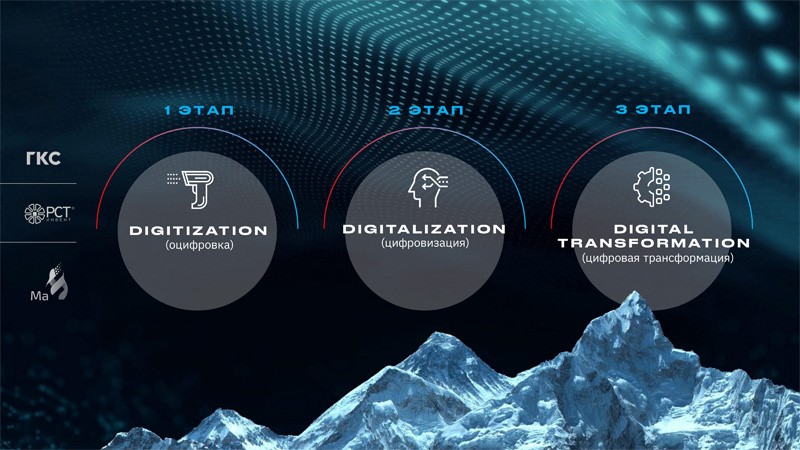

Заместитель операционного директора компании «Национальная платформа» Александр Сидоров обратился к участникам конгресса с приветствием и подчеркнул, что основная тематика конференции – цифровизация производственного предприятия и цифровая трансформация. По его словам, различают следующие уровни развития цифровых технологий. Первый – это оцифровка, то есть, перевод информации из неструктурированной (на бумаге, в виде разрозненных файлов и документов) – в структурированную, электронную, в вид справочников с классификаторами. Самым ярким примером является оцифровка конструкторской и технологической документации, через которую проходят все промышленные предприятия. Второй уровень – цифровизация, изменение отдельных процессов предприятия для их оптимизации, ускорения, получения преимуществ от их реализации в информационных системах. Наконец, третий - цифровая трансформация – фундаментальное изменение бизнес-модели, процессов и организации предприятия, создание новых конкурентных преимуществ и возможностей для предприятия за счет использования цифровых технологий. Яркий пример - Яндекс-Такси, полностью изменившее бизнес-модель работы такси за счет централизации управления и навигации такси.

«Мы с вами находимся между первым и третьим шагом, кто-то дальше, кто-то ближе: оцифрованы уже наиболее перспективные продукты, установлены ERP, автоматизированы бухучет, кадровые службы, есть оборудование с контроллерами», - отметил выступающий.

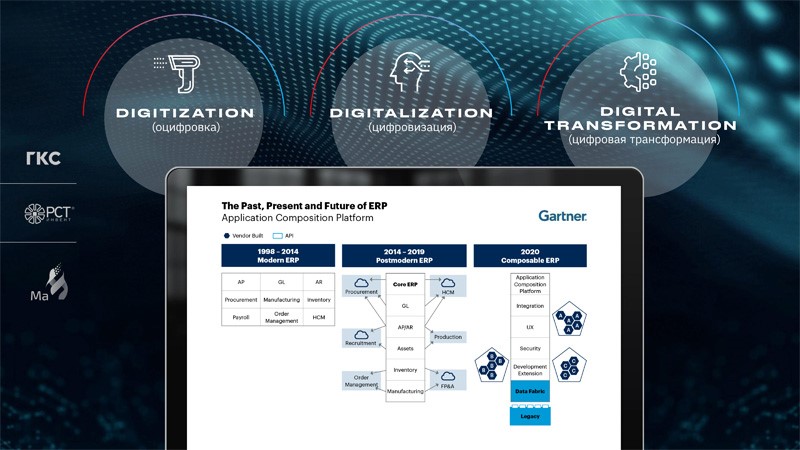

Этапом цифрового развития предприятий соответствуют целые «эпохи» в развитии ERP-систем. «Изначально ERP – монолитные системы, автоматизирующие все процессы предприятия, несущие «лучшие практики» и вызывающие необходимость изменения процессов предприятия под систему. Они всем хороши, кроме сложности и длительности внедрения. Что меняется? Уже сейчас предприятия выносят многие стандартные процессы в облачные системы, автоматизирующие типовые функции для множества однотипных рабочих мест, и интегрируют эти системы с установленной ERP в рамках гибридного облака. Это дает, в первую очередь, упрощение внедрения, тиража систем и большую гибкость. Фактически, вместе с углублением применения цифровых технологий меняются требования к бизнес-приложениям, в том числе к ERP. От чисто монолитных систем идет переход к гетерогенным, и от них - к платформе, позволяющей связывать разнородные системы. Целью является достижение гибкости системы, достаточной для быстрой адаптации под уникальные процессы предприятия, создающие конкурентные преимущества», - говорит Александр Сидоров.

Далее спикер перешел к представлению ERP-платформы построения цифрового завода «Мa-3». Он отметил, что в ходе разговора о современной ERP-платформе важно понимать, что требованиями к платформе являются, в первую очередь, способность производительно работать в облаке, взаимодействуя как с облачными, так и on-premis решениями, возможность гибко масштабировать решение при помощи облачного сервера лицензирования, а также мощные возможности интеграции и способность управлять сложными и разнородными ландшафтами при помощи механизмов удаленного администрирования.

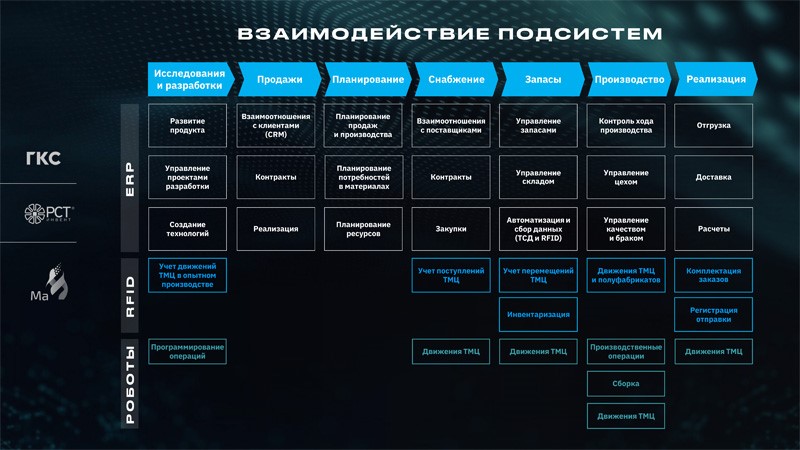

Как же может выступать «enabler’ом» цифровизации и цифровой трансформации это решение? Ключевым фактором является прозрачность процессов в компании:

- прозрачность использования факторов производства: ТМЦ (товарно-материальных ценностей), оборудования, труда персонала в каждый момент времени, прозрачность выполнения заказа клиентов;

- прозрачность запасов ТМЦ на складах, здесь главное – точное планирование потребности в материалах и отслеживание их движений при помощи технологии RFID;

- прозрачность выполнения обрабатывающими центрами заданий на производство деталей – сбор, сохранение и обработка данных с контроллеров и датчиков;

- сбор данных и управление промышленными роботами – прозрачность как производственных операций, выполняемых ими, так и перемещения ТМЦ;

- и последняя важная составляющая – система, собирающая эту разнородную информацию, обрабатывающая и формирующая среду, в которой эта информация доступна для непрерывного процесса управления. Именно на этом уровне вся информация, собираемая «снизу», применяется для управления предприятием, замыкая контур управления.

Результатом достижения цифровой прозрачности является рост эффективности бизнеса предприятия: большая оборачиваемость, снижение уровня запасов и приближение времени их закупки к моменту потребления, максимальная эффекивность использования оборудования и других ресурсов.

Детально потоки информации «снизу-вверх» могут выглядеть следующим образом. За счет взаимодействия с оборудованием и роботами становится ясным, какие задания, с каким результатом, за какое время были выполнены. Можно управлять очередями этих заказов, повышая как эффективность использования оборудования, так и собирая информацию по качеству выполненных операций. Контроль движения ТМЦ происходит от их учета при помощи RFID до системы управления ресурсами: при закупках, на складах, в цехах, на складах сбыта и при отправке клиенту.

«Для цифровизации, и тем более цифровой трансформации, критична прозрачность процессов компании: выполнения заказов (здесь задачу решает ERP-система), работы оборудования (здесь мы получаем информацию с контроллеров оборудования, роботов) и непрерывного мониторинга пространственного положения ТМЦ, покупных изделий, полуфабрикатов в производстве, готовой продукции при помощи RFID. Тогда инвентаризация перестает быть кошмаром, а становится прозрачной рядовой процедурой», - резюмировал Александр Сидоров.

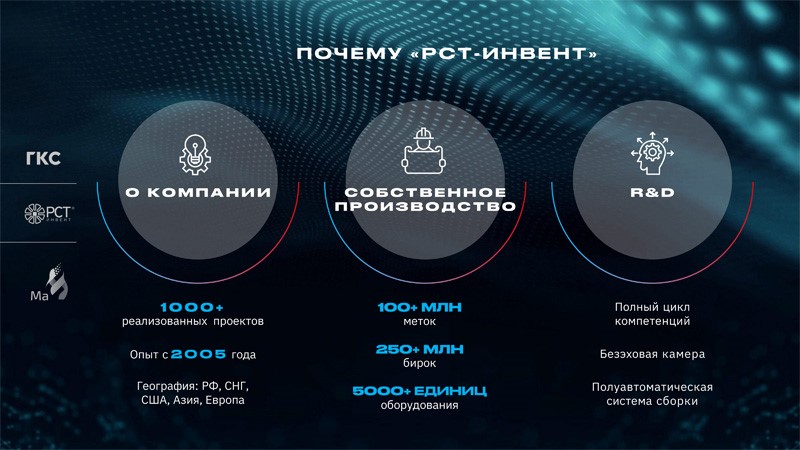

Доклад продолжил заместитель коммерческого директора компании «РСТ-Инвент» Виталий Войцехович, который рассказал о RFID как о ключевой для цифровизации технологии.

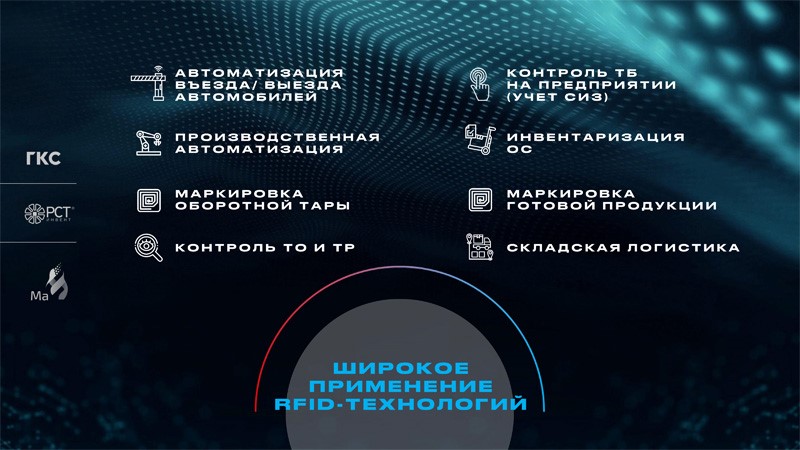

«Автоматизация, цифровизация, роботизация – все это актуальные тренды в сфере промышленности, которые позволяют ускорить бизнес-процессы и сократить издержки. Но каким образом робот идентифицирует объекты? Как, например, он может узнать, к какому оборудованию необходимо подать те или иные детали при сборке на одном конвейере разных комплектаций? Все просто – достаточно промаркировать его RFID-меткой, и вы узнаете всю историю сборки, отгрузки и продажи», - сообщил спикер.

Данная технология является хорошим примером Интернета вещей и «полезной» цифровизации. При этом, чем больше ее использовать, тем больше пользы можно получить. Например, промаркировав автомобиль, вы автоматизируете въезд/выезд и контроль его передвижения по предприятию, а также можете осуществить оплату проезда по платным дорогам. Маркировка средств индивидуальной защиты упростит контроль соблюдения техники безопасности на предприятии и позволит проконтролировать циклы стирок (особенно это удобно, если это выполняет подрядная организация). Если установить метки на основные средства, вы в разы сократите временные затраты на проведение инвентаризации и сделаете ее более точной.

«Наша компания является лидером на российском RFID рынке, и одной из наших ключевых особенностей является сильнейшее в России R&D. Мы обладаем полным циклом компетенций, начиная от разработки элементной базы и заканчивая постгарантийным обслуживанием RFID-систем. При создании RFID-системы компании часто сталкиваются с проблемой подбора правильного оборудования и меток. И зачастую на рынке просто не существует необходимых решений, а стандартные решения невозможно применить. Наша компания всегда готова помочь и разработать кастомизированные решения», - говорит Виталий Войцехович.

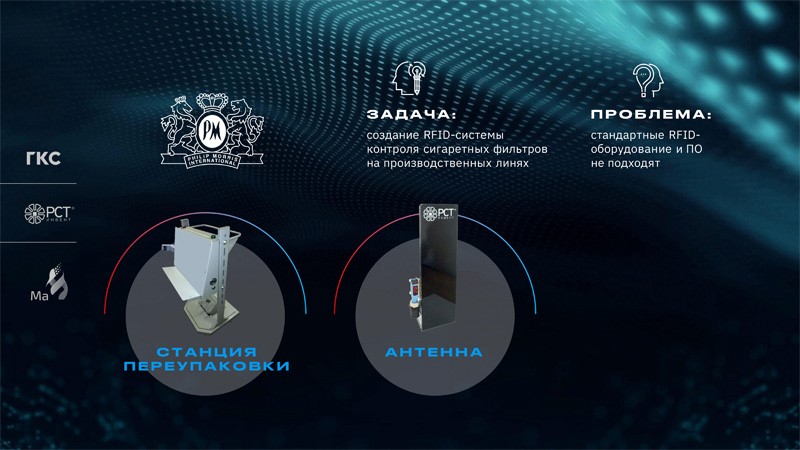

Одним из ярких примеров является проект с компанией «Филипп Моррис», производителем табачной продукции. У компании была задача создать систему контроля подачи сигаретных фильтров. Изначально было самостоятельно закуплено стандартное оборудование, метки и программное обеспечение, но все это не заработало. Компания теряла деньги не только на повторной закупке сырья, но и несла убытки при возврате продукции для утилизации и на судебных издержках. В «РСТ-Инвент» для заказчика была создана специальная станция переупаковки, которая позволила автоматизировать процесс избавиться от ошибок. Также были созданы специализированные антенны для производственных линий, и теперь, если сотрудник загрузит неправильные фильтры, линия останавливается и выдает ошибку.

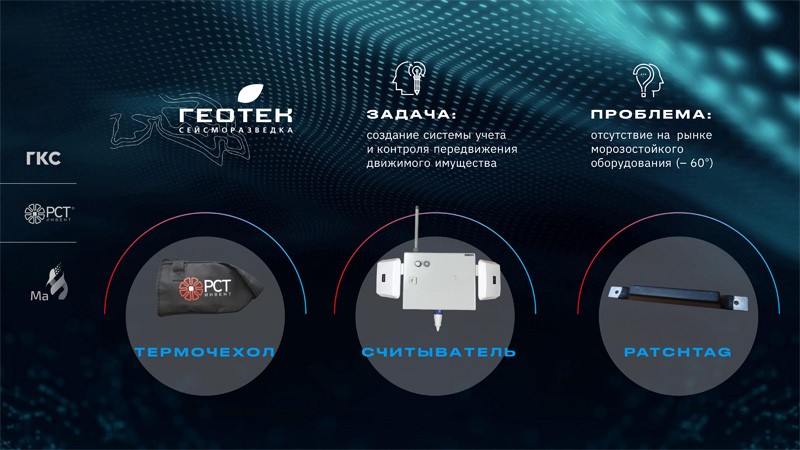

Другой пример - проект в «Геотек Сейсморазведка». Перед «РСТ-Инвент» поставили задачу автоматизировать инвентаризацию и учет основных средств, а также создать систему контроля передвижения движимого имущества компании. Поскольку работы можно было проводить только в зимний период времени, одной из основных проблем стало отсутствие на рынке оборудования, рассчитанного на низкие отрицательные температуры. Для решения это задачи в «РСТ-Инвент» разработали считыватель, способный работать при температуре до -60 градусов. А также термочехлы для мобильных считывателей, которые теперь работают до 8 часов при температуре -60. Помимо этого, у заказчика появилось много дополнительных плюсов благодаря комплексному решению, таких как возможность мониторинга состояния промышленного оборудования и удаленного управления отдельными узлами, сокращение расходов на прочистке шлангов, а это приводит к существенной экономии краски.

Ни одна из систем не обходится без «души» - программного обеспечения: сами по себе метки и оборудование не помогут автоматизировать производство. В портфеле решений «РСТ-Инвент» несколько модулей. Например, Report представляет из себя небольшую систему, способную собирать аналитику и строить отчеты. Для случаев, когда заказчик уже использует системы, и с ними необходимо интегрироваться, в линейке есть модуль Webconnect. В некоторых случаях необходимо интегрироваться напрямую с оборудованием, например, роботом, который должен получать команду на выполнение своих операций.

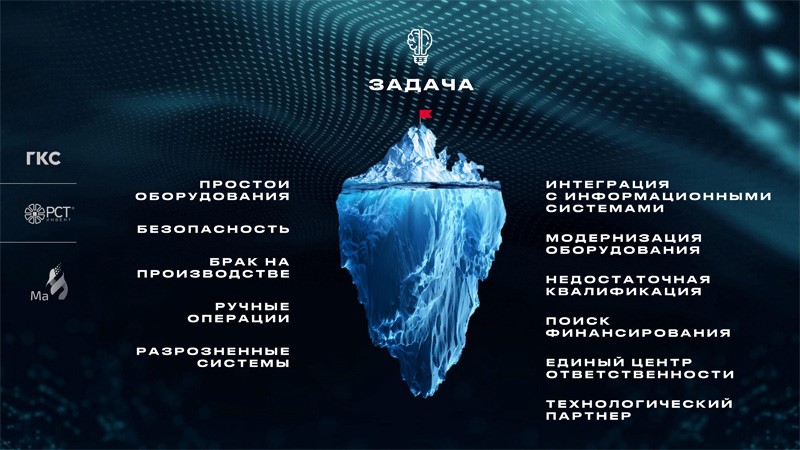

Заместитель директора департамента по работе с промышленными предприятиями АО «Группа Систематика» Михаил Пономарёв начал свою часть доклада с демонстрации одного из комплексных проектов по внедрению роботов для покраски крупногабаритных изделий. Руководство заказчика поставило цель увеличить производство в 2 раза и в этой ситуации цех покраски являлся одним из тех узких мест, которое требовалось существенно модернизировать. Основной упор делался на покраску роботами и максимальную автоматизацию с покрасочным оборудованием, а именно, чтобы краска смешивалась и подавалась автоматически, очистка шлангов также должна производиться автоматически.

В итоге в рамках этого проекта удалось повысить качество покраски до 95 %, сократить издержки и влияние человеческого фактора, вывести производственный персонал из зоны вредного производства, при этом производительность покрасочной линии выросла на 40 %. Помимо этого, у заказчика появилось много дополнительных плюсов благодаря комплексному решению, таких как возможность мониторинга состояния промышленного оборудования и удаленного управления отдельными узлами, возможность сократить расходы на прочистке шлангов, а это приведёт к существенной экономии краски.

«В таком процессе важно подходить к решению комплексно и создавать задел на будущее, учитывать не только то, что есть, но и то, с чем придётся интегрироваться. Помимо всего прочего, нужно объединить различных узких специалистов, обучить персонал заказчика. В этом случае мы выступаем единым центром ответственности, технологическим партнером, который решает комплексно всю задачу, а не ее части. В отдельных случаях мы ищем источники финансирования для решения задачи заказчика», - отмечает Михаил Пономарёв.

В рамках каждого проекта ГКС особое внимание уделяется производственному аудиту: специалисты ГКС собирают информацию, фиксируют оборудование, учитывают существующие информационные системы. После этого для заказчика готовится цифровая модель производства с видеодемонстрацией процесса покраски, рассчитывается экономическая модель.

В рамках решений ГКС часто делает упор на автоматизацию с помощью промышленных роботов. Для понимания по количеству установок: в год во всём мире производится внедрение 400 тыс. роботов, в Германии ежегодно устанавливается 20,5 тыс. роботов, для России этот показатель существенно ниже - в нашей стране установлено в общей сложности 6,5 тыс. роботов. То есть, отечественным производителям есть куда стремиться в рамках роботизации процесса.

Компания ГКС активно работает с промышленными заказчиками и предлагает решения, которые включают в себя промышленное оборудование, программное обеспечение, интеграцию с информационными системами, ИТ-оборудованием, информационную и кибербезопасность. Эта концепция выходит за рамки того, что решают стандартные ИТ-интеграторы, либо интеграторы с узкой специализацией по сварке, покраске и т.д. Именно по этой причине ГКС называет себя цифровым интегратором, у которого есть возможности объединить в единый комплекс все эти сложные решения, резюмировал Михаил Пономарев.

Отметим, что со всеми названными в ходе доклада продуктами можно было познакомиться рамках выставки. Компании представили демостенд роботизированной ячейки с применением робота KUKA и RFID-системы на основе оборудования Zebra, обеспечивающей контроль производственного процесса. Демостенд создан совместной командой партнеров, каждая из них внесла свой вклад: компании ГКС - проектирование стенда и общая координация проекта; «Национальная платформа» - планирование производства на основе ERP-системы «Ма-3»; «РСТ-Инвент» - блок RFID-идентификации изделий; KUKA - производство и поставка промышленных роботов и ПО управления роботами; Schunk – производство и поставка захватных систем и аксессуаров для роботов; Zebra – производство поставка RFID-оборудования; «Квантум Системс» - сборка демостенда и программирование робота. Также был представлен демостенд ERP-платформы «Ма-3» для промышленных предприятий, на котором был показан производственный процесс от выбора участником саммита варианта комплектации модели автомобиля и планирования производства до выполнения роботом производственного задания и выдачи изготовленной модели заказчику. Управление работой модели «автомобильного завода» выполнялось посетителями выставки через терминал, предоставленный компанией «Аквариус». Кроме того, были представлены линейки RFID-меток и оборудования российского производства от компании «РСТ-Инвент».

Статью о выступлении ГКС, «Национальной платформы» и «РСТ-Инвент» на конгрессе «Цифровой завод: будущее или уже настоящее?» читайте на портале ICT-Online.