ERP-система «Ма-3» в матричном производстве

Матричное производство – на смену конвейера

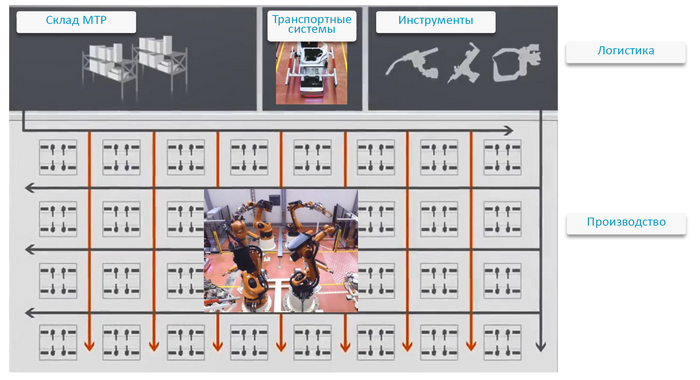

Концепция матричного производства состоит в том, что сборочные операции в цехе выполняются не на жестко организованном последовательном конвейере, а внутри отдельных стандартных производственных ячеек, которые размещаются в цехе в узлах регулярной сетки – матрицы. В ячейках устанавливаются промышленные роботы и поворотные столы с необходимой технологической оснасткой, приемные приспособления для инструментов, специализированное оборудование. Ячейки за счет сменного инструмента и оснастки могут перенастраиваться на различные технологические операции: либо производственные – сварка, сборка узлов с помощью резьбовых соединений и т.д., либо операции контроля – неразрушающий контроль материалов, 3D-сканирование формы сложных изделий и т.д.

Рис.1. Концепция матричного производства

«Получение на складе» и транспортировка комплектующих, деталей, узлов, материалов, сменного инструмента между ячейками осуществляется автоматическими тележками (интеллектуальное средство доставки) – мобильными роботами по программе с учетом комплектации данного изделия и производственной загрузки отдельных ячеек. По прибытию тележки в ячейку робот «забирает» детали, материалы и инструмент и начинает работать с ними.

Таким образом обеспечивается гибкость по всей цепочке выпуска изделия. При смене производственного задания система автоматически перестраивается, и становится возможным выпуск партий уникальных изделий в рамках массового производства.

Преимущества и особенности матричного производства:

- Гибкость (любая из ячеек может выполнить любую из операций через смену инструмента).

- Разделение логистики и производства.

- Масштабируемость.

- Унификация средств производства.

- Возможности оптимизации.

- Автоматизированный контроль хода производства (матричный характер производства облегчает внедрение любых оптимизационных эвристик, а также методов планирования и управления процессом).

С развитием робототехники и удешевлением производства промышленных роботов в течение 5-10 лет будет происходить постепенный переход конвейерных производств к матричным.

Компания KUKA выпускает широкий спектр промышленных роботов и самоуправляемых платформ, которые могут «закрыть» практически все технологические задачи на большинстве промышленных предприятий:

- Серия промышленных роботов KR QUANTEC.

- Мобильный робот KMR iiwa (сочетает сильные стороны чувствительного робота легкой конструкции LBR iiwa и мобильной автономной платформы).

- Мобильная платформа KUKA 1500 (многонаправленная мобильная платформа, автономно и гибко перемещающаяся в пространстве).

- Линейные роботы (портальные роботы).

- LBR iiwa (робот легкой конструкции для выполнения чувствительных сборочных работ).

Программирование и перепрограммирование роботов осуществляется с помощью комплекта специализированного ПО, которое компания поставляет вместе с роботами:

- расширяемое системное программное обеспечение,

- готовые приложения для роботов,

- системы управления,

- 3D-визуализация и моделирование.

ERP для матричного производства

Планирование ресурсов и управление матричным производственным процессом имеет свои особенности, которые необходимо учитывать в ERP-системе.

ERP и концепция матричного производства

Для ERP-системы производственные мощности в данном случае представляют собой матрицу из регулярно расположенных, аналогичных по набору параметров производственных ячеек:

- Каждая производственная ячейка – роботизированный обрабатывающий центр.

- В системе есть два типа роботов – манипулятор (обрабатывающий центр) и транспортная система, обеспечивающая оборот заготовок, полуфабрикатов и инструментов.

- Роботы могут использоваться как для производственных операций, так и для операций контроля.

- Склад материально-технических ресурсов (МТР).

- Мини-ангар транспортных систем.

- Магазин сменных инструментов.

В соответствии с производственным заданием транспортная система доставляет заготовку и инструмент к определенной производственной ячейке, после завершения операции передает полуфабрикат по маршруту на следующую ячейку и т.д.

В стандартную версию ERP-системы «Ма-3» заложено все необходимое для реализации концепции матричного производства.

«Ма-3» с точки зрения организации функциональных модулей выглядит следующим образом:

- Производство.

- Управление финансами.

- Управление логистикой.

- Управление человеческими ресурсами.

- Сервисы и обслуживание.

- Корпоративная платформа.

Всего в системе 92 функциональных модуля, она содержит все необходимые инфо-объекты для планирования и управления производством. Например, многоуровневый состав изделия, который позволяет описать изделия любой сложности. В стандарте 30 уровней вложения, настройками можно довести это число до 99. Другой пример – реализация производства сопутствующих продуктов через так называемые «отрицательные спецификации». Этот же подход можно использовать для реализации процесса разборки сложного изделия.

Планирование производства, подетальное планирование – это обычно достаточно длительный и ресурсоемкий процесс. В «Ма-3» можно запустить этот процесс в варианте «in memory», что в разы сокращает длительность производственного планирования. Технология «in memory» подразумевает реализацию вычислений и временного хранения информации в оперативной памяти выделенных серверов, когда задача целиком «вытягивается» в оперативную память, там обрабатывается до завершения, и только после этого возвращается на диск.

Представление технологического маршрута

Для того чтобы спланировать производственный процесс, прежде всего нужны два объекта – Конструкторский состав изделия и Технологическая карта изделия. В «Ма-3» можно реализовать состав изделия любой сложности и технологический маршрут с неограниченным количеством операций.

Для рассмотрения матричной модели более интересна Технологическая карта, поэтому дальше поговорим о ней более детально.

В каждой Операции, в «Ма-3» можно использовать 4 сегмента времени – Установка, Выполнение (операции), Переналадка и Окончание. Для оптимизации производственного планирования можно использовать, например, различные типы перекрытия Операций и разделения Операций.

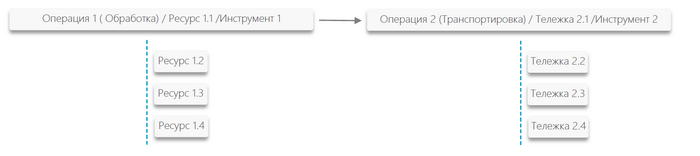

И что очень важно для матричной модели – к каждой Операции можно привязать свой Ресурс (то есть Оборудование) и свой Инструмент.

Перекрытие и разделение Операций может быть реализовано по количеству произведенной продукции либо по времени Операции. Разделение также возможно пропорционально количеству альтернативных Ресурсов.

.png?h=600)

Рис. 2. Перекрытие операций

.png?h=600)

Рис. 3. Разделение операций

Особенности ведения технологических карт:

1. Учет различных составляющих длительности операций;

2. Индивидуальная настройка перекрытия операций:

- тип перекрытия,

- значение перекрытия;

3. Разделение операций как инструмент использования альтернативных ресурсов:

- тип разделения,

- минимальное время,

- разделение пропорционально количеству ресурсов;

4. Привязка к операции необходимой дополнительной информации:

- компоненты и расходные материалы,

- инструменты с настройкой сроков использования и блокировки.

Для каждой производственной Операции можно привязать основной Ресурс и набор альтернативных Ресурсов, а также основной Инструмент и набор альтернатив.

Рис. 4. Использование альтернативных Ресурсов

После каждой операции «Обработка», может следовать операция «Транспортировка». В операции «Обработка», соответственно, указан Ресурс для производства, в операции «Транспортировка» – Ресурс для транспортировки.

Система знает из Техкарты, какая будет следующая Операция и какой нужен инструмент на следующей Операции. Когда Тележка выезжает из парка, она берет инструмент для следующей операции, далее забирает Инструмент и Полуфабрикат с предыдущей, оставляет Полуфабрикат и Инструмент на следующей ячейке, отвозит «предыдущий» Инструмент в Магазин.

В единой последовательности Операций могут быть указаны Операции контроля, которые также могут быть реализованы с помощью стандартных роботизированных ячеек.

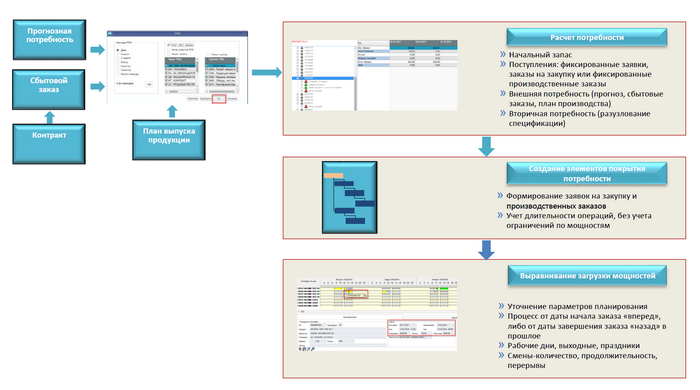

Планирование загрузки производственных ресурсов

В «Ма-3» реализован автоматический процесс планирования производства, состоящий из нескольких шагов. В едином процессе, запустив эту программу, вы можете автоматически рассчитать позаказный план производства целого предприятия. Система в ходе этого процесса создаст тысячи производственных заказов и заявок на закупку. Для ускорения этого процесса вы можете запустить его в режиме «In memory». После чего к вашим услугам процедура Выравнивания загрузки производственных мощностей. Все это работает и для матричной модели.

Рис.5. Планирование загрузки производственных ресурсов

При этом обеспечивается гибкость процесса планирования – возможность уточнения задачи и настройки параметров перед каждым из трех этапов планирования, возможность раздельной настройки параметров для заявок на закупку и производственных заказов.

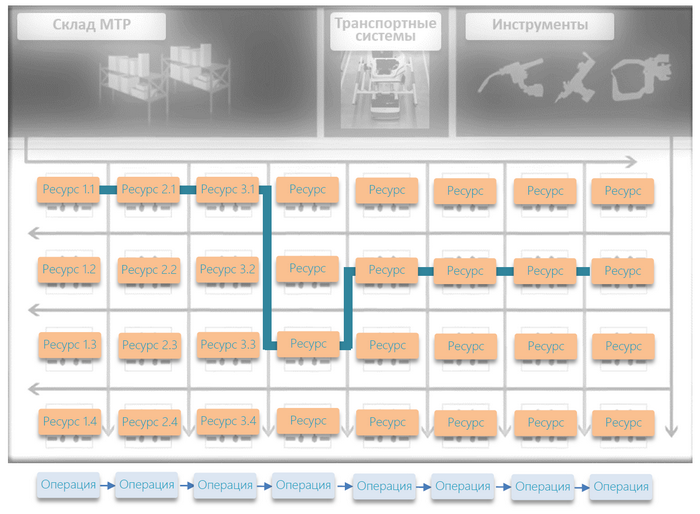

Какой будет матрица производственных ячеек – полной или частичной? В «полной» матрице все ячейки являются альтернативными друг другу, в «частичной» матрице альтернативы будут, например, расположены по вертикали (как показано на рис.6). В случае вертикальных альтернатив сохраняется поступательный характер маршрута, что практически гарантирует некоторую оптимальность суммарной длины перемещений тележек.

На рисунке 6 показаны результаты планирования производственного процесса для «частичной» матрицы ресурсов (альтернативные ресурсы расположены по вертикали)

Рис. 6. Результаты планирования производственного процесса при вертикальном расположении альтернативных ячеек.

Система в ходе планирования сначала пытается использовать основной Ресурс, но если он для данного момента времени занят, смещается по вертикали на альтернативный Ресурс (ячейку) и т.д. (последовательность использования производственных ячеек матрицы показана сплошной синей линией).

Средства интеграции ERP «Ма-3» и роботов компании KUKA

Для интеграции ERP-системы, производственных и транспортных роботов могут быть использованы стандартные программные компоненты, входящие в состав поставки данных систем:

- ERP «Ма-3» – используются библиотеки API.

- KUKA роботы – программные компоненты OPC-UA и KUKA.Ethernet KRL.

По сути, через интерфейс из ERP-системы в матрицу роботов будет передаваться код Ресурса (ячейки), код Операций, которую необходимо выполнить, плюс информация об используемом Инструменте. В обратном направлении будет передаваться информация о фактических результатах выполнения очередной Операции.

Возможные направления развития концепции матричного производства.

С точки зрения возможных направлений развития концепции матричного производства можно выделить следующие:

- переход от «частичной» к «полной» матрице производственных ячеек, использование для оптимизации производственного процесса алгоритмов машинного обучения (оптимизация транспортировок, оптимизация парка инструментов, расчет оптимального размера матрицы на основе плана производства и т.д.);

- использование в «полной» матрице в качестве унифицированных ячеек 3D-принтеров (в этом случае достигается унификация не только производственных мощностей, но и Инструментов.

Заключение

Проведенный анализ позволяет сделать вывод, что в настоящий момент для реализации концепции матричного производства есть все необходимые компоненты: с одной стороны – это развитый парк автоматизированных роботов, с другой стороны – полномасштабная ERP-система «Ма-3», эффективно решающая задачи планирования и управления производственным процессом.

Читайте статью Михаила Пономарева и Алексея Насакина на портале «Управлении производством».